RTM技术在国际上有较快的发展,不断派生出新的成型方法。其中真空辅助树脂传递模塑(VARTM)和西曼复合材料公司树脂浸渍模塑法(SCRIMP)是目前用得较多的较典型的派生技术。该两项成型技术利用真空辅助加压浸渍,使纤维增强材浸渍速度快、面积广、更均匀,产品质量更趋稳定并提高。真空辅助成型工艺(VARI Vacuum Assisted Resin Infusion)是一种新型的低成本的复合材料大型制件的成型技术,它是在真空状态下排除纤维增强体中的气体,利用树脂的流动、渗透,实现对纤维及其织物的浸渍,并在室温下进行固化,形成纤维增强材料的工艺方法。对于大尺寸、大厚度的复合材料制件,VARI是一种十分有效的成型方法系南通荣恒环保设备有限公司下属子公司。青浦区耐高温碳纤维填料

人人买得起的碳纤维碳纤维材料在民用量产汽车,尤其是中档产品应用也十分***,很多厂商也已经开始提供碳纤维材料的小组件,如后视镜壳、内饰门板、门把手、排挡杆、赛车座椅、空气套件等,同时可以原装位安装到发动机舱的风箱、进气歧管等碳纤维改装件也是品种繁多。碳纤维传动轴因此,碳纤维材料在汽车领域的应用越来越多也越来越***,相信在不久的未来,汽车排放越来越“低碳”,而汽车本身则会越来越“高碳”每一根碳纤维由数千条更微小的碳纤维所组成,直径大约5至8微米。在原子层面的碳纤维跟石墨很相近,是由一层层以六角型排列的碳原子所构成。两者差别在于层与层之间的连结。石墨是晶体结构,它的层间连结松散,而碳纤维不是晶体结构,层间连结是不规则的。这样便防止滑移增强物质强度。徐州耐热碳纤维填料南通浙源清恒环境科技有限公司是干什么的。

碳纤维-环氧树脂复合材料的强度和弹性模量都超过铝合金,甚至接近于**度钢,弥补了玻璃钢弹性模量低的缺点。又兼其比重比玻璃钢还要小,因此它成为比强度与比模量比较高的复合材料之一。由于碳纤维弹性模量高,故其复合材料零件允许在极限应力状态下服役, 克服了玻璃纤维树脂复合材料只允许在低于极限应力60%的条件下使用的缺点。碳纤维增强塑料在高温老化试验中的强度损失,也比玻璃钢小。此外在抗冲击性能、抗疲劳性能、减摩耐磨性能、自润滑性、耐腐蚀性以及耐热性等,都有***优点。

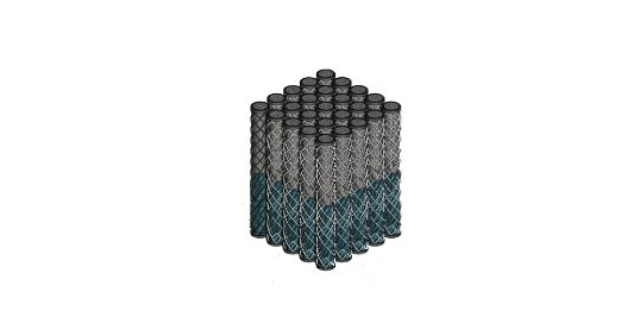

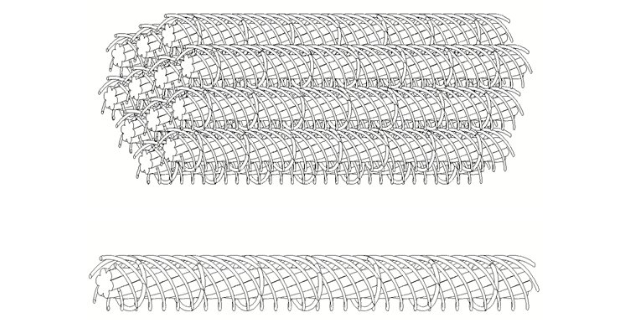

六方底面上的原子以强大的共价键结合,所以碳纤维比玻璃纤维具有更高的强度,更高的弹性模量;其抗拉强度比玻璃纤维略高,而弹性模量则是玻璃纤维的4-6倍。玻璃纤维在300℃以上时的强度会逐步下降,碳纤维在达到2000℃以上的高温下强度和弹性模量基本上保持不变;在-180℃以下的低温下也不变脆。碳纤维比强度和比模量是一切耐热纤维中比较高的。所以,碳纤维是比较理想的增强材料,可用来增强塑料,碳、金属和陶瓷等碳纤维通常和环氧树脂、酚醛树脂、聚四氟乙烯等组成复合材料。它们不仅保持了玻璃钢的许多优点,而且许多性能优于玻璃钢。可以作为固定床使用。在本方案中兼有固定床填料和支撑架的作用。

渗透,实现对纤维及其织物的浸渍,并在室温下进行固化,形成纤维增强材料的工艺方法。对于大尺寸、大厚度的复合材料制件,VARI是一种十分有效的成型方法;采用以往的复合材料成型工艺,较大的模具选材困难,而且成本昂贵,制造十分困难,尤其是对大厚度的汽车结构件。VARI 成型工艺和传统工艺相比,不需要热压罐,即可在室温下固化,经裁边和表面喷涂等后处理可在较高的温度下使用;也比手糊方法制造的制件空隙率低、性能好、纤维含量高。由此可产生由内而外,呈同心圆状排布的厌氧区、兼氧区、好氧区。徐州耐热碳纤维填料

相比其他同行他们的产品技术很精细。青浦区耐高温碳纤维填料

20世纪60年代初,日本进藤昭男发明了以聚丙烯腈(PAN)纤维为原料制取碳纤维的方法,并取得了**。1963年日本碳公司及东海电极公司用进藤的**开发聚丙烯腈基碳纤维。1965年日本碳公司工业化生产普通型聚丙烯腈基碳纤维成功。1964年英国皇家航空研究中心(RAE)通过在预氧化时加张力试制出高性能聚丙烯腈基碳纤维。由Courtaulds公司,Hercules公司和Rolls—Royce公司采用RAE的技术进行工业化生产。1965年日本大谷杉郎首先制成了聚氯乙烯沥青基碳纤维,并发表了先驱性的沥青基碳纤维的研究报告。青浦区耐高温碳纤维填料

南通浙源清恒环境科技有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在江苏省等地区的化工行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**南通浙源清恒环境科技供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!