晶圆缺陷检测光学系统在检测过程中可能会遇到以下问题:1、光源问题:光源的质量和强度对检测结果有重要影响,光源的光斑不均匀或变形可能导致检测误差。2、晶圆表面问题:晶圆表面可能会有灰尘、污垢或水珠等杂质,这些因素可能导致检测结果不准确。3、检测速度问题:在检测高通量的样品时,系统需要快速地准确检测,但这可能会导致制动距离过短,从而发生误报或漏报。4、角度问题:检测系统的角度会对检测结果产生影响。例如,如果侧角度不正确,则可能会被误报为缺陷。5、定位问题:对于稀疏的缺陷(例如,单个缺陷),需要准确地确定晶圆的位置,否则可能会误判晶圆中的实际缺陷。晶圆缺陷检测设备需要具备高分辨率和高检测速度,以满足市场对高效率的生产要求。上海晶圆缺陷检测设备制造商

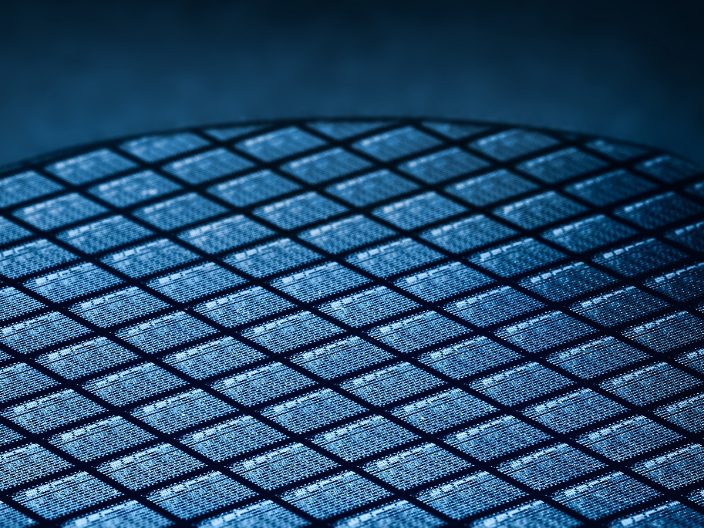

晶圆缺陷检测设备的成像系统原理主要是基于光学或电学成像原理。光学成像原理是指利用光学原理实现成像。晶圆缺陷检测设备采用了高分辨率的CCD摄像头和多种光学进行成像,通过将光学成像得到的高清晰、高分辨率的图像进行分析和处理来检测和识别缺陷。电学成像原理是指通过物体表面发射的电子来实现成像。电学成像技术包括SEM(扫描电子显微镜)、EBIC(电子束诱导电流)等技术。晶圆缺陷检测设备一般采用电子束扫描技术,扫描整个晶圆表面并通过探测器接收信号,之后将信号转换成图像进行分析和处理。福建晶圆内部缺陷检测设备厂家推荐晶圆缺陷检测设备可以有效地检测晶圆表面和内部的缺陷。

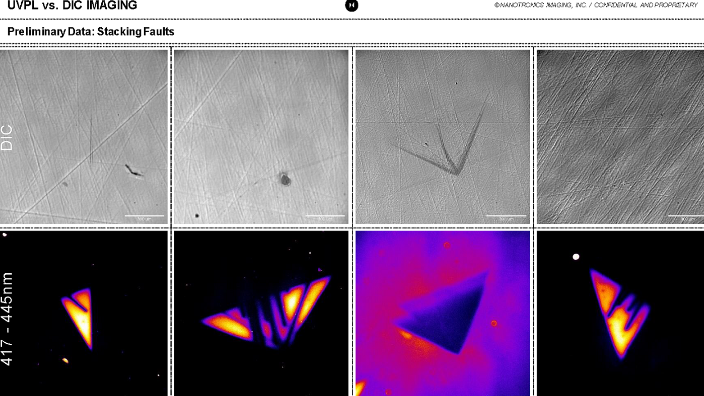

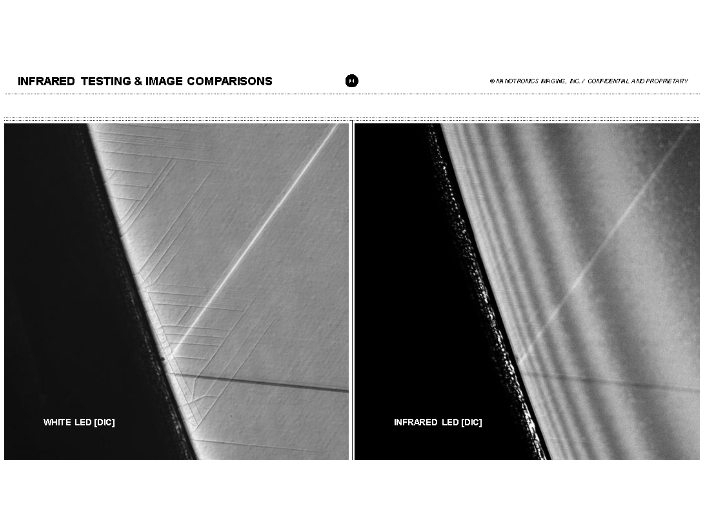

晶圆缺陷检测光学系统常用的成像技术有哪些?1、显微镜成像技术:利用显微镜观察晶圆表面的缺陷,可以得到高分辨率的图像,适用于检测微小的缺陷。2、光学显微镜成像技术:利用光学显微镜观察晶圆表面的缺陷,可以得到高清晰度的图像,适用于检测表面缺陷。3、光学反射成像技术:利用反射光学成像技术观察晶圆表面的缺陷,可以得到高对比度的图像,适用于检测表面缺陷。4、光学透射成像技术:利用透射光学成像技术观察晶圆内部的缺陷,可以得到高分辨率的图像,适用于检测内部缺陷。5、红外成像技术:利用红外成像技术观察晶圆表面的热点和热缺陷,可以得到高灵敏度的图像,适用于检测热缺陷。

晶圆缺陷检测设备该怎么使用?1、准备设备:确保设备电源、气源、冷却水等都已连接好,并检查设备的各个部件是否正常。2、准备晶圆:将要检测的晶圆放置在晶圆台上,并调整台面高度,使晶圆与探测器之间的距离适当。3、启动设备:按照设备说明书上的步骤启动设备,并进行初始化和校准。4、设置检测参数:根据需要,设置检测参数,如检测模式、检测速度、灵敏度等。5、开始检测:将晶圆放置于探测器下方,开始进行检测。在检测过程中,可以观察设备的显示屏,以了解检测结果。6、分析结果:根据检测结果,分析晶圆的缺陷情况,并记录下来。晶圆缺陷检测设备的发展水平对于半导体工业的竞争力具有重要意义。

晶圆缺陷检测光学系统如何确保检测结果的准确性?1、优化硬件设备:光源、透镜系统和CCD相机等硬件设备都需要经过精心设计和优化,以确保从样品表面反射回来的光信号可以尽可能地被采集和处理。2、优化算法:检测算法是晶圆缺陷检测的关键。通过采用先进的图像处理算法,如深度学习、卷积神经网络等,可以大幅提高检测系统的准确性和稳定性。3、高精度定位技术:晶圆表面的缺陷位于不同的位置和深度,因此需要采用高精度的位置定位技术,以便对不同位置和深度的缺陷进行准确检测。4、标准化测试样品:标准化测试样品是确保检测结果准确性的重要保障。通过使用已知尺寸和形状的标准化测试样品,可以验证检测系统的准确性和一致性。高精度、高速度、自动化程度高是晶圆缺陷检测设备的主要特点。黑龙江高精度晶圆内部缺陷检测设备

晶圆缺陷检测设备通常采用高速摄像机和光学显微镜等高级设备。上海晶圆缺陷检测设备制造商

晶圆缺陷检测光学系统的优点主要包括:1、高精度:晶圆缺陷检测光学系统采用高分辨率、高灵敏度的光学成像技术,能够快速准确地检测出微小的缺陷和瑕疵。2、可靠性高:晶圆缺陷检测光学系统采用非接触高精度测量技术,避免了因接触式检测导致的二次污染、破损等问题。3、检测范围广:晶圆缺陷检测光学系统可以检测表面缺陷、划痕、氧化层、晶粒结构等不同类型的缺陷,适合多种应用场合。4、操作简便:晶圆缺陷检测光学系统操作简单、使用方便,只需对设备进行简单设置即可完成检测,大幅提高生产效率。上海晶圆缺陷检测设备制造商